立磨液压缸缸体损坏的原因

立磨液压张紧系统3类故障原因和影响分析 液压汇

液压缸缸体拉伤或漏油故障; 造成液压缸缸体拉伤或漏油的原因有以下几个方面: 液压油中存在杂质,导致缸体拉伤和密封损坏而漏油; 由于顶部落料,细颗粒物 磨机正常生产运行时,油缸液压系统工作正常,闪装时整个油缸上下抖动。 主要原因:油缸底座吊耳关节轴承断裂损坏,油缸固定不牢,上下移动。 解决办法:拆 立磨液压系统故障原因分析及解决办法,收藏备用矿

立磨液压张紧系统3类故障原因和影响分析 搜狐

造成液压缸缸体拉伤或漏油的原因有以下几个方面: 液压油中存在杂质,导致缸体拉伤和密封损坏而漏油; 由于顶部落料,细颗粒物料夹到液压缸与活塞杆之间, 液压油缸常见的故障主要有爬行、推力不足、工作速度下降甚至停止不动等。 一般爬行多在低速运行时产生。主要原因是油缸中积存的空气没有排除干净。此外,机械摩擦力过大 液压缸有哪些故障现象?产生原因是什么?百度知道

立磨液压缸拉杆断裂原因分析及解决方案 豆丁网

1 拉杆断裂的原因分析液压缸拉杆连接液压缸及摇臂,并将液压缸的原始拉力传递给磨辊,是产生最终研磨压力的关键零件,结构如图所示。 11 结构受力分析 液压机液压缸密封损坏了,要先捡查原因。 液压油是否污染了,活塞杆是否有损伤,捡查密封圈沟槽尺寸,与活塞杆的间隙是否大了,导致密封圈被挤出。 密封圈选型是否合理? 液压机液压缸密封圈损坏了怎么处理?

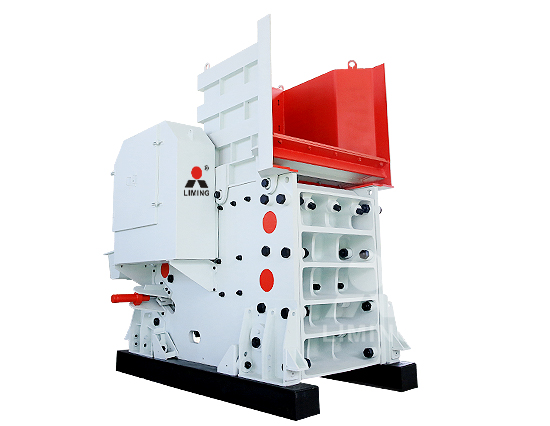

液压机油缸损坏的原因是什么?如何正确修正液压机

一、液压机油缸损坏原因剖析: 液压机一般由主机和操控体系组成,下面就液压机液压缸损坏原因及处理办法进行如下剖析。四柱液压机的油缸超负荷作业,通常是因为设计以及 1) 活塞杆的再制造修复 由于活塞杆是液压缸的支承部分,承受的外力矩较大,活塞杆在进行长期服役后,不可避免地会产生弯曲变形。 因此在对活塞杆进行再制造修复前,需要进行直线度的测量,若活塞杆直线度达不到技术要求,需对其进行校直,然后可液压缸如何再制造修复?

立磨液压张紧系统3类故障原因和影响分析 液压汇

立磨在运行过程中时常出现液压系统压力无法保持,现场观察高压油泵频繁启动,液压油温升高,这种现象极易造成油泵损坏和能耗升高。 造成高压泵频繁启动的主要原因有二个方面: 液压油缸的拉杆密封损坏,油缸内漏造成; 回油阀 (或泄压阀)内漏或损坏立磨液压系统在运行过程中会出现各种故障,如磨辊无法提升或加压、储气罐氮气气囊破裂损坏、液压系统振动不稳定等。本文分享了立磨液压系统的九种故障现象及相应的解决方法。 蓄能器氮气气囊损坏,发出“砰”的一声,管路产生冲击振动。立磨液压系统故障原因分析及解决办法,收藏备用矿

液压缸有哪些故障现象?产生原因是什么?百度知道

液压油缸常见的故障主要有爬行、推力不足、工作速度下降甚至停止不动等。 一般爬行多在低速运行时产生。 主要原因是油缸中积存的空气没有排除干净。 此外,机械摩擦力过大或不均匀也会引起爬行。 如活塞和活塞杆不同心、活塞杆全长或局部弯曲、缸引起缸体内孔表面划伤的主要原因如下。 液压缸修复采用“139的号,中间四位4009,后面是5915” (1)装配液压缸时造成的伤痕 (2)不严重的运行磨损痕迹 (3)缸体内有异物混入 传统的修复方法是将损坏的部件进行拆卸后的外协修复,或是进行刷镀或是 如何修复各种液压缸 百度知道

立磨液压张紧系统3类故障原因和影响分析矿机之家

液压张紧系统是立磨中最重要的设备系统之一,对立磨的稳定运行起着关键作用,也是比较容易断裂的环节。磨辊对物料施加的巨大研磨压力由液压系统提供。任何人蓄能器氮气囊破损故障蓄能器在液压系统中起着蓄能、保压、吸震、减震的作用。但如果轧机运行工况不稳定,拉伸杆频繁或过度移动2液压缸爬行现象产生的原因 1)液压缸有杆腔和无杆腔存有气体而产生的低速爬行,由于气体混在液压油中,在压力的作用下,体积变化,在高压作用下甚至发生气体瞬间爆炸,从而引起液压缸的速度不稳定。 2)液压缸设计间隙不当产生的低速爬行,液压缸内部活塞和缸体、活塞杆和导向套之间的滑动配合间隙太大,引起滑动面的受压不均匀,造成摩擦力不均 液压缸运动为什么会产生爬行?

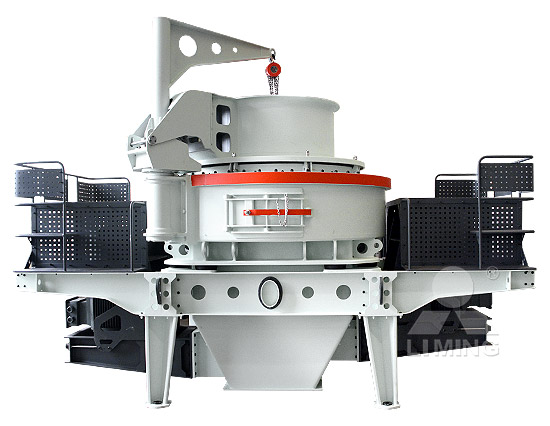

立磨专用液压缸

立磨专用液压缸 液压油缸维修具体方案及流程 修理液压油缸之前,我们需要先拆卸它,但是拆卸并不容易。 如果有一个错误的步骤,很有可能对液压油缸造成二次损坏,因此我们要格外小心。 下面就让我们来了解一下如何在 液压油缸维修 前进行拆卸工作2、故障分析与处理 经拆解分析发现,该密封圈损坏。 该油压机液压缸缸体与活塞杆之间是采用特制密封圈密封的。 该密封圈采购较难,技术要求严格,且容易磨损。 (1)本胶圈采用14级高硬度耐油胶和多层织物压制而成,工作温度范围为20~80℃。 (2)机械物理性能为:硬度 (85±5)HA,拉断力不小于10N,扯断伸长率不小于150%,永久变形不大于20%,脆 液压机液压缸密封圈损坏了怎么处理?

液压油缸损坏的原因有哪些?求解 百度知道

液压油缸损坏的原因有哪些? 求解 分享 举报 1个回答 #热议# 生活中有哪些实用的心理学知识? 美亭467 超过65用户采纳过TA的回答 关注 使用不注意容易造成液压油缸损坏,我们下面对此进行分析。 让我们更好的合理利用液压油缸。 抢首赞 评论 分享 举报 液压缸有哪些故障现象? 产生原因是什么? 6 挖掘机液压油缸都 1) 活塞杆的再制造修复 由于活塞杆是液压缸的支承部分,承受的外力矩较大,活塞杆在进行长期服役后,不可避免地会产生弯曲变形。 因此在对活塞杆进行再制造修复前,需要进行直线度的测量,若活塞杆直线度达不到技术要求,需对其进行校直,然后可液压缸如何再制造修复?

立磨液压张紧系统3类故障原因和影响分析 液压汇

立磨在运行过程中时常出现液压系统压力无法保持,现场观察高压油泵频繁启动,液压油温升高,这种现象极易造成油泵损坏和能耗升高。 造成高压泵频繁启动的主要原因有二个方面: 液压油缸的拉杆密封损坏,油缸内漏造成; 回油阀 (或泄压阀)内漏或损坏立磨液压系统在运行过程中会出现各种故障,如磨辊无法提升或加压、储气罐氮气气囊破裂损坏、液压系统振动不稳定等。本文分享了立磨液压系统的九种故障现象及相应的解决方法。 蓄能器氮气气囊损坏,发出“砰”的一声,管路产生冲击振动。立磨液压系统故障原因分析及解决办法,收藏备用矿

液压缸有哪些故障现象?产生原因是什么?百度知道

液压油缸常见的故障主要有爬行、推力不足、工作速度下降甚至停止不动等。 一般爬行多在低速运行时产生。 主要原因是油缸中积存的空气没有排除干净。 此外,机械摩擦力过大或不均匀也会引起爬行。 如活塞和活塞杆不同心、活塞杆全长或局部弯曲、缸引起缸体内孔表面划伤的主要原因如下。 液压缸修复采用“139的号,中间四位4009,后面是5915” (1)装配液压缸时造成的伤痕 (2)不严重的运行磨损痕迹 (3)缸体内有异物混入 传统的修复方法是将损坏的部件进行拆卸后的外协修复,或是进行刷镀或是 如何修复各种液压缸 百度知道

挖掘机液压缸常见故障有哪些,怎么处理?

挖掘机液压缸由于结构复杂、工况恶劣,其故障原因也比较难排查。 1 漏油 液压缸的漏油,即外渗漏,指液压缸外表面能够看到油液漏出,造成系统压力降低,液压油损失。液压缸的漏油又分为动密封漏油和静密封漏油。立磨专用液压缸 液压油缸维修具体方案及流程 修理液压油缸之前,我们需要先拆卸它,但是拆卸并不容易。 如果有一个错误的步骤,很有可能对液压油缸造成二次损坏,因此我们要格外小心。 下面就让我们来了解一下如何在 液压油缸维修 前进行拆卸工作立磨专用液压缸

液压缸缸体内孔表面划伤的不良后果及快速修复方法

引起缸体内孔表面划伤的主要原因如下。 (1)装配液压缸时造成的伤痕 ①装配时混入异物造成伤痕液压缸在总组装前,所有零件必须充分去除毛刺并洗净,零件上带有毛刺或脏物进行安装时,由于"别劲"及零件自重,异物易嵌进缸壁表面,造成伤痕。 ②安装零件中发生的伤痕液压缸安装时,活塞及缸盖等零件质量大、尺寸大、惯性大, 2、故障分析与处理 经拆解分析发现,该密封圈损坏。 该油压机液压缸缸体与活塞杆之间是采用特制密封圈密封的。 该密封圈采购较难,技术要求严格,且容易磨损。 (1)本胶圈采用14级高硬度耐油胶和多层织物压制而成,工作温度范围为20~80℃。 (2)机械物理性能为:硬度 (85±5)HA,拉断力不小于10N,扯断伸长率不小于150%,永久变形不大于20%,脆 液压机液压缸密封圈损坏了怎么处理?